こんにちは、管理人のウノケンです。

今回は、

Prusa Researchの1辺約300mmの大型機種「CORE One L」を実機レビュー

していきます。

2025年10月末に登場したPrusa Researchの最新機種「CORE One L」は、弟分の「CORE One」と比較して造形体積が2倍になったCoreXY方式のFDM3Dプリンター。

この記事では、Prusa Research様よりご提供いただいた実機を使い込み、様々なフィラメントで検証を行った結果をもとに、その実力を徹底レビューします。

最新のノズル交換方式「INDX」への対応も発表されたCORE Oneシリーズの兄貴分の特徴を余すことなくお伝えしていきますので、ぜひ参考にしてみてください。

動画でレビューをチェックしたい方はこちら!

この記事の内容はYouTubeでも動画で解説しています。

実際の装置の動きを含めた、動画ならではの内容が盛りだくさんの解説をお楽しみください!

CORE One Lの開封〜初期設定・ベンチマークテスト

Prusa Researchから登場した「CORE One」のサイズアップマシンが、今回レビューする「CORE One L」。

という、大型機種の実力と性能を開封から順に見ていきましょう。

驚くほど簡略化された初期設定プロセスや、キャリブレーション不要で即プリントできる点に要注目です。

CORE One Lの開封とセットアップ

早速、「CORE One L」を開封していきましょう。

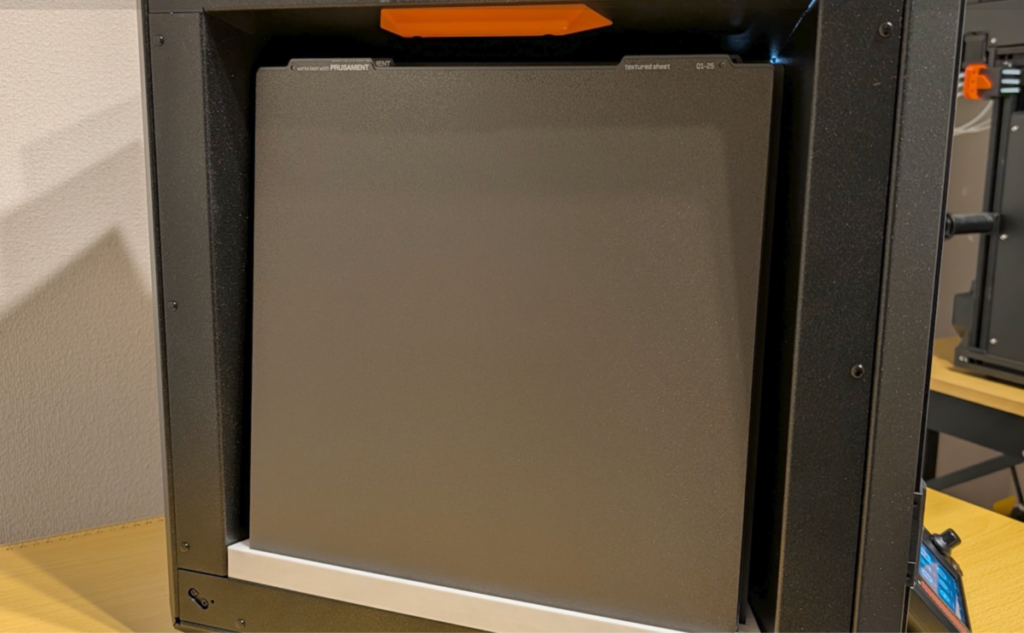

300×300×330mmという広大な造形エリアを持つ「CORE One L」が姿を現しました。

大型ではあるものの、本体サイズは弟分「CORE One」と比較して10%程度アップに抑えられている点は魅力の1つ。

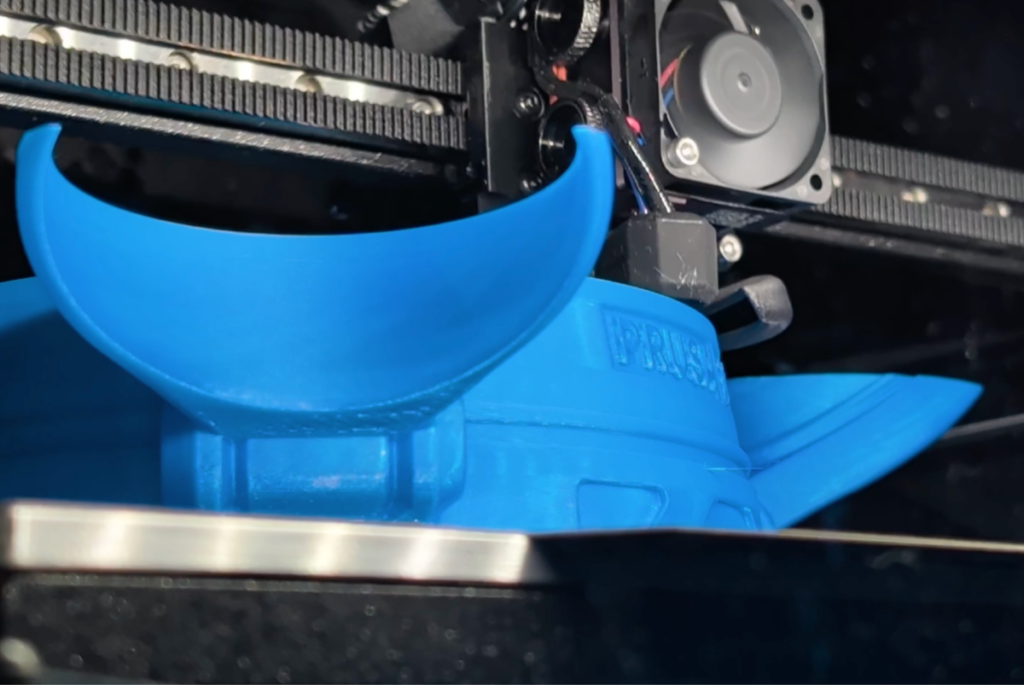

また、ツールヘッドにはノズル冷却用の広幅な送風口や、通気口を自動開閉するための棒状パーツが搭載されており、独自性の高い設計が垣間見えます。

付属品はPrusaマシン恒例のハリボーをはじめ、

などが同梱されていました。

セットアップの手順は、非常にシンプル。

これで、準備は完了です。

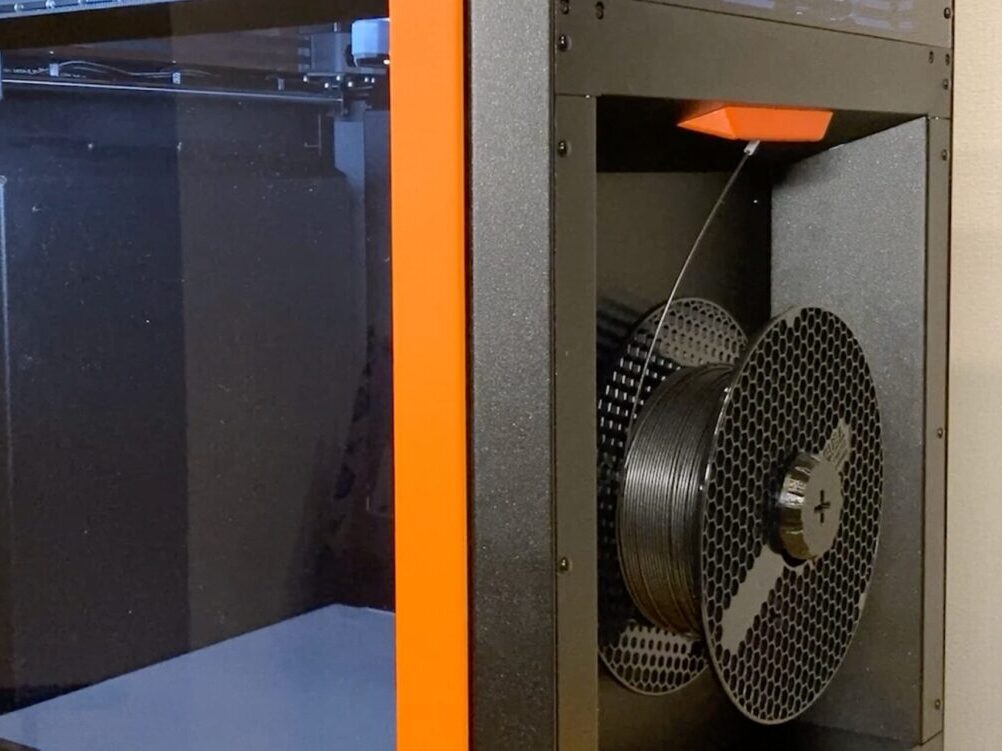

カメラは本体左上の定位置にマグネットで簡単に装着でき、スプールホルダーは右側の凹み部分に配置する設計となっています。

初期設定は非常にカンタン&キャリブレーション不要

電源を入れた後の初期設定は非常にスムーズです。

たったのこれだけ。

特筆すべきは、近年の3Dプリンターでは当たり前となっている初回起動時の長いキャリブレーション工程が存在しないことです。

というのも、ファンやヒーターの動作確認、振動補正といった調整はすべて工場出荷時に実施済み。

ユーザーはドアセンサーの有効化などを選択するだけで、すぐにプリント可能な状態になります。

ベンチマークテストを実施|3DBenchy・FDMtest・第一層シート

定番のBenchyとFDMテスト、1層目のテストプリントをプリントしてみます。

Benchyのプリント時間は約18分弱。

動作音は扉を閉めた状態で50デシベル前後と静音性はまずまずです。

仕上がりに関しては、船の前方に若干の波打ちや船首の歪み、オーバーハングの乱れが見られました。

もし波打ちが気になる場合は、ユーザー側でインプットシェーピングを実行することで改善が期待できるでしょう。

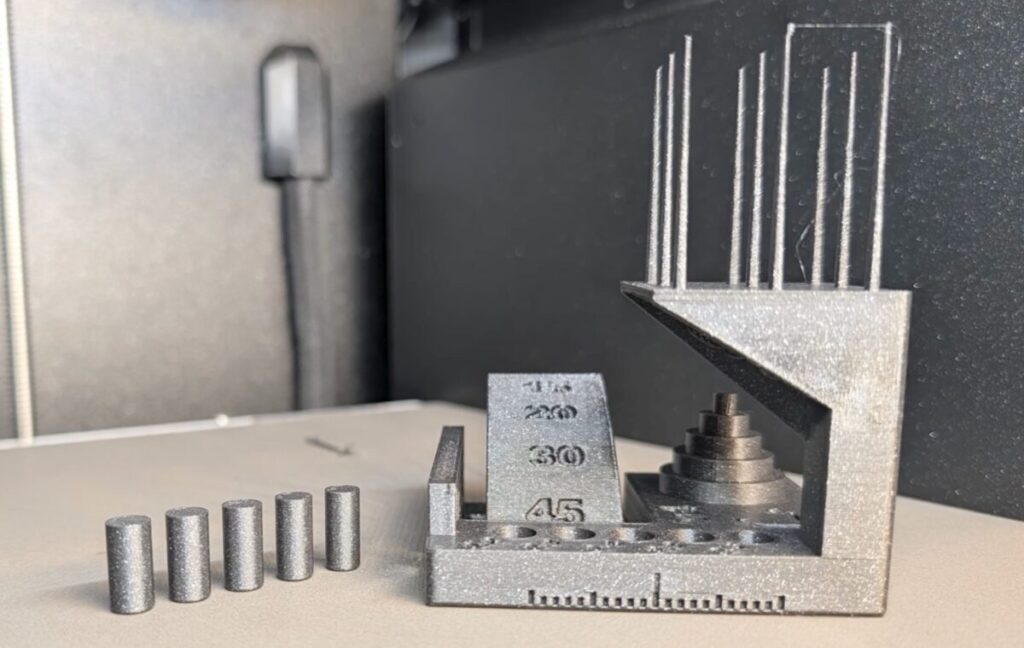

続いて、FDMテストでは狭い隙間のピンはすべて外れ、側面のリンギングも目立たず良好な結果となりました。

ブリッジに関しては一部垂れ下がりが見られ、オーバーハングも15度や75度といったきつい角度では完璧とはいえないものの、全体的には優れた仕上がりといえます。

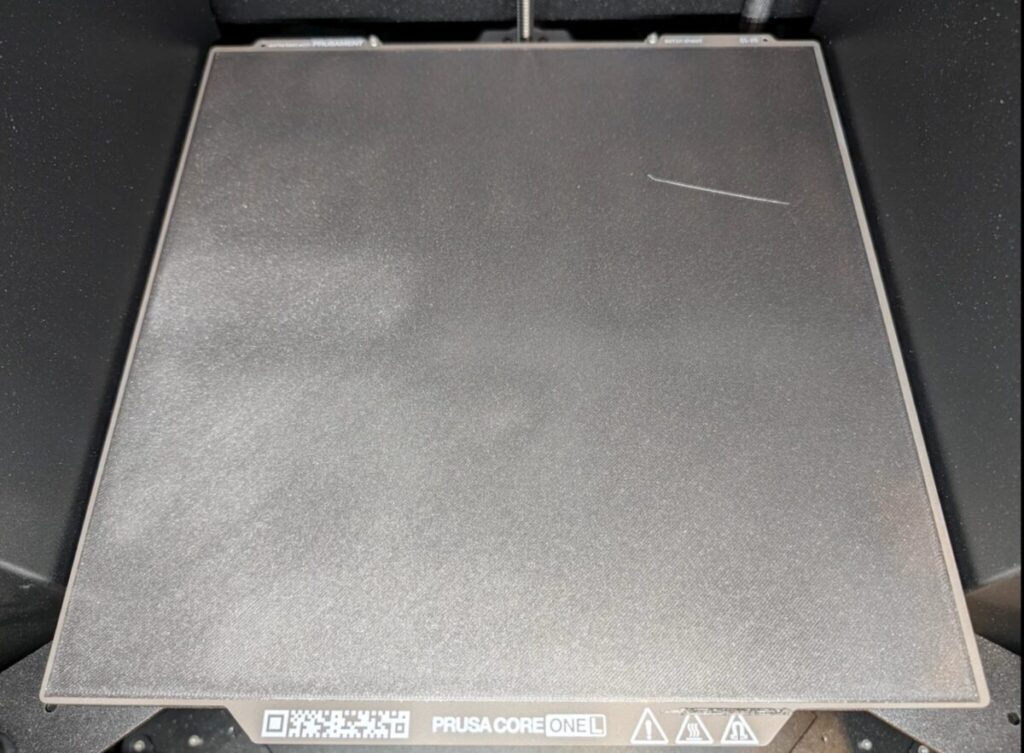

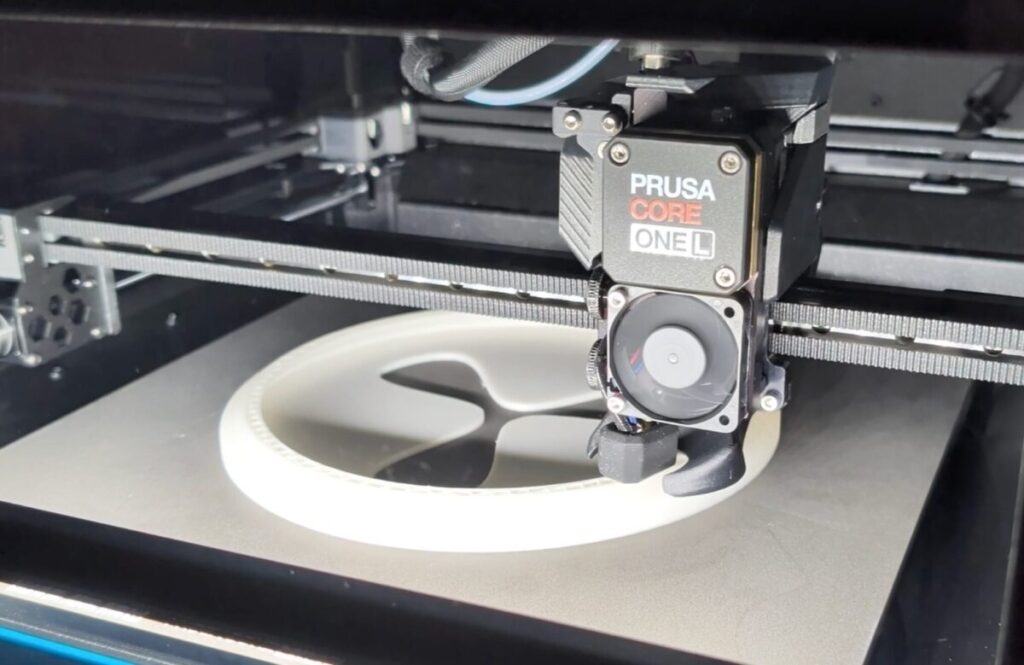

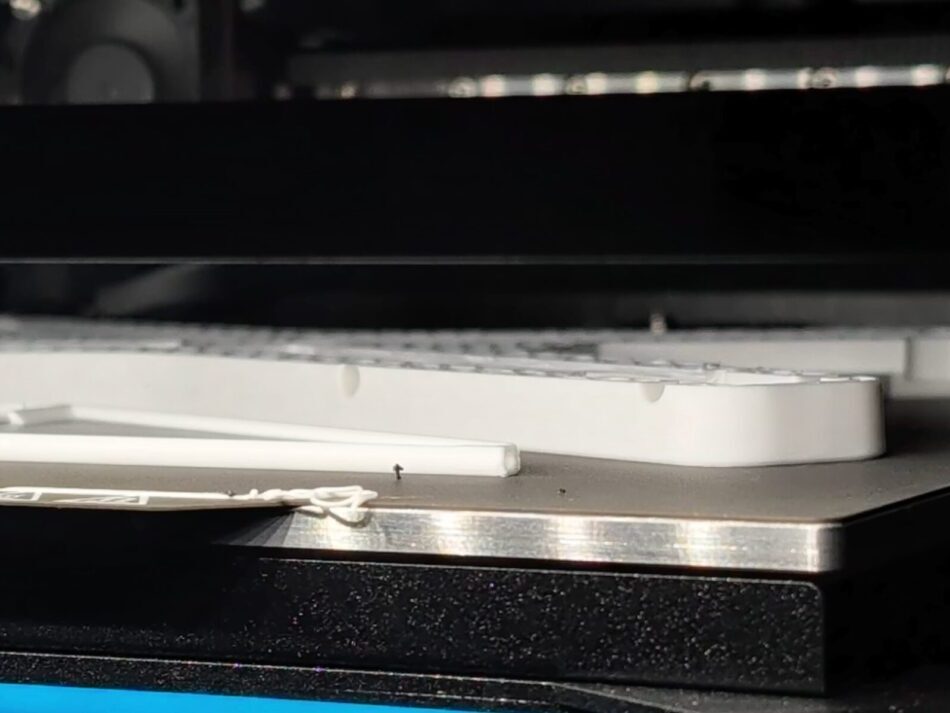

また、300mm四方のヒートベッド全面を使った1層目のテストプリントでは、裂け目や浮きのない均一で美しいシートが完成。

3Dプリントの基盤となる第一層の高い精度が示されました。

【検証】CORE One Lと多数の素材&ノズルで3Dプリントを実施!

ここからは、実際の3Dプリントにおける信頼性と対応力について見ていきます。

「CORE One L」が気になっている方の中には、

大きなモデルは失敗しやすいのでは?

特殊な素材は反らないの?

といった懸念を抱いている方もいることでしょう。

そのため、PLAからエンジニアリングプラスチックなど多種多様な条件で検証を行いました。

1ヶ月以上をかけて実施したプリントテストの結果から、「CORE One L」の真の造形能力を明らかにしていきます。

PLA・PETG|大型造形と広いベッドを活かした量産プリント

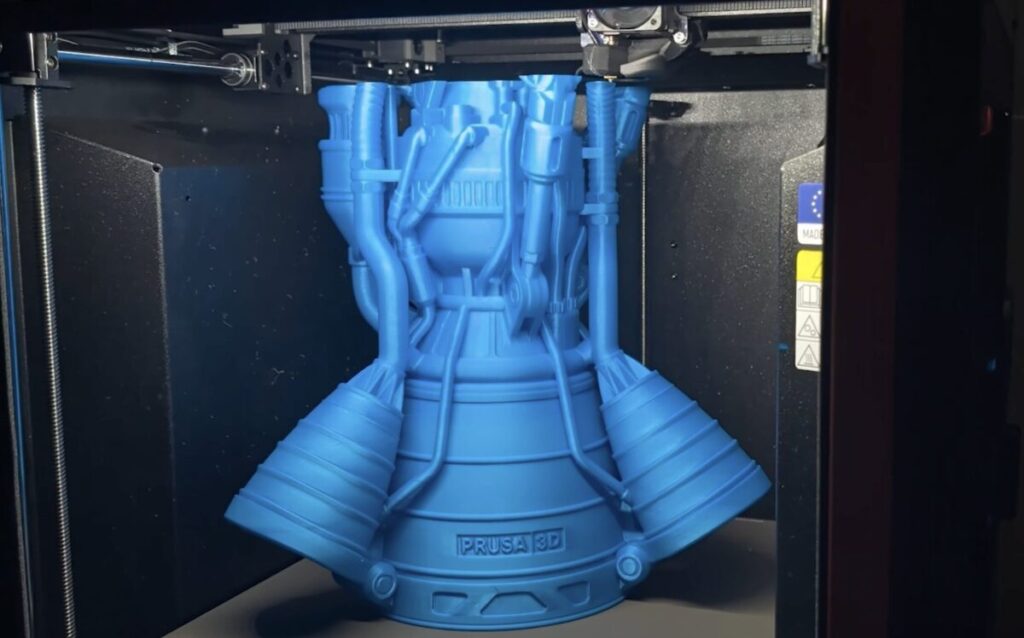

まずは基本となるPLAフィラメントを使用し「CORE One L」の特徴である大きな造形エリアを活かしたプリントを行います。

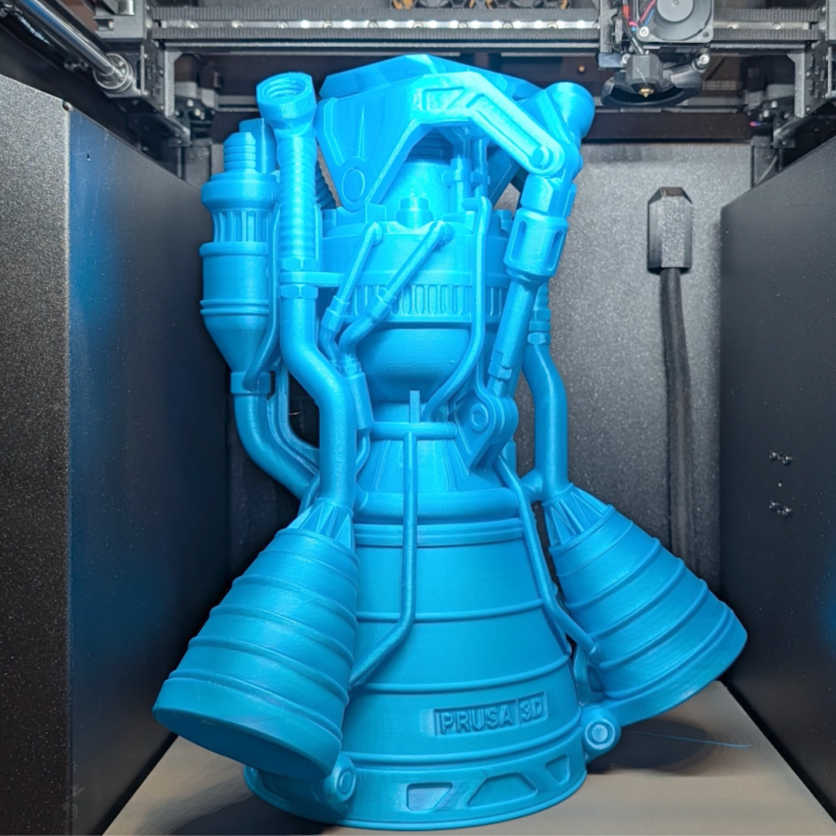

Prusament PLAを用いて、約18時間半をかけてほぼフルサイズのロケットエンジンモデルをプリント。

複雑な構造や45度程度のオーバーハングもきれいに仕上がりました。

さらに、西洋甲冑の兜とそのバイザーも制作し、それぞれ30時間と19時間という長時間のプリントを完走しました。

これらを組み合わせることで、実際に装着可能なサイズのコスプレグッズが見事に完成。

300mm超えの造形サイズの恩恵を実感できました。

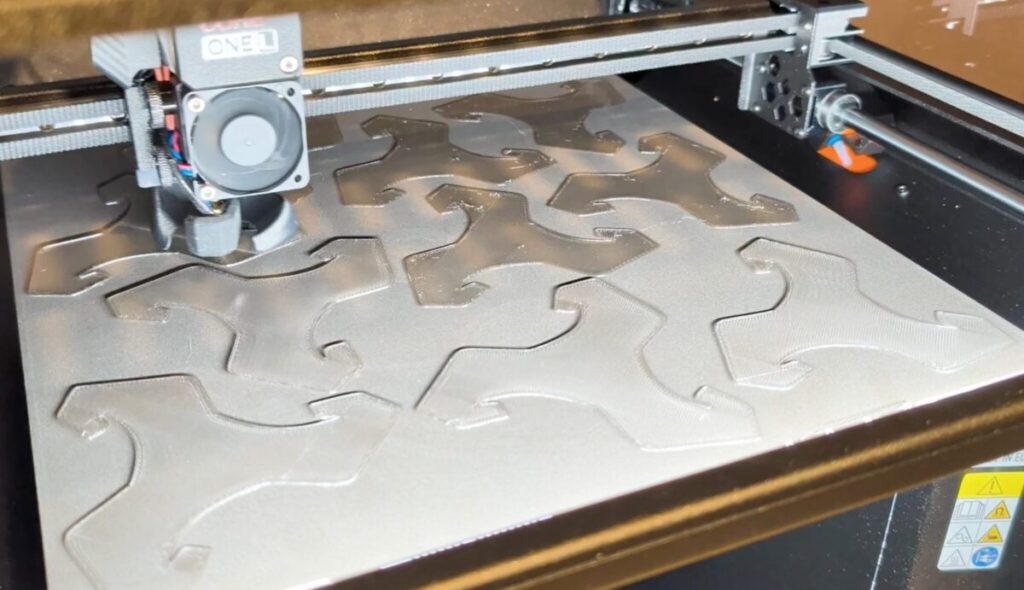

続いてPETGフィラメントでは、同じパーツを10個並べて一度にプリント。

300mm四方の広いベッドを活かして多数のパーツを配置することで、プリント前後のレベリングや取り外し作業の回数を減らし、効率的な3Dプリントが可能になります。

TPU・ABS|柔らかい素材や反りやすい素材に強い

ここからは、TPU・ABSの検証を見ていきましょう。

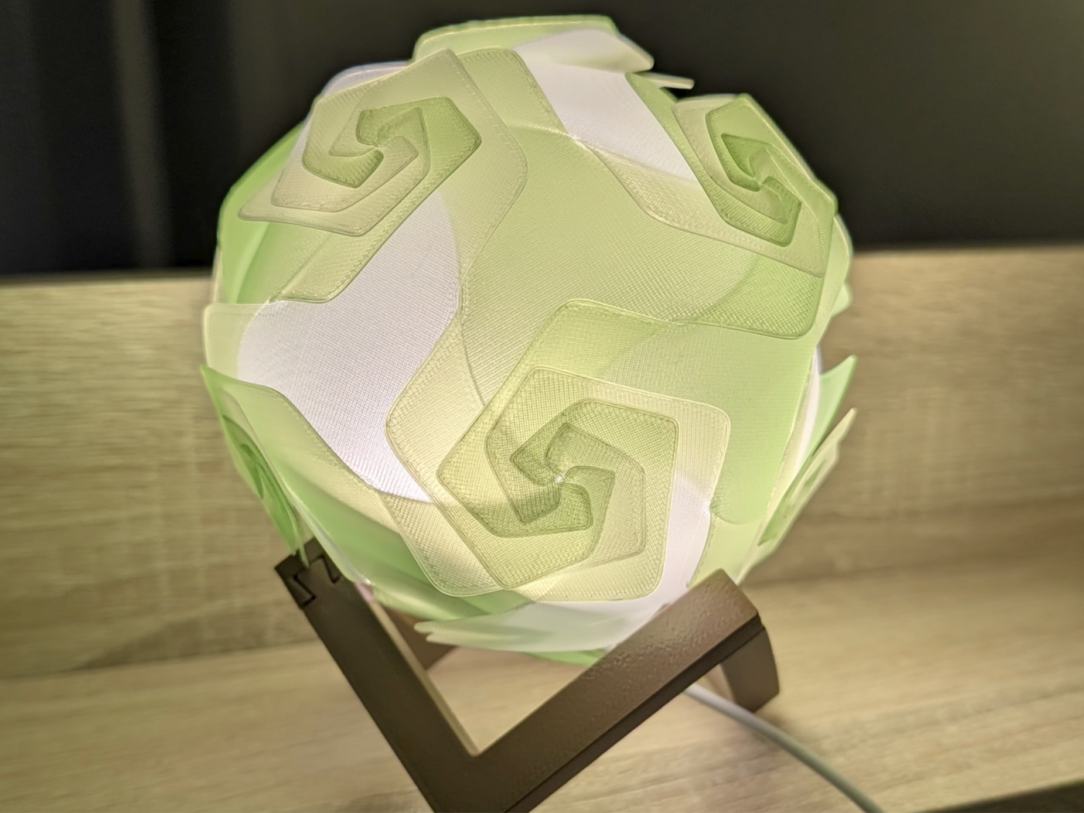

柔らかいTPUフィラメントの検証では、Prusament TPU 95Aを使用していきます。

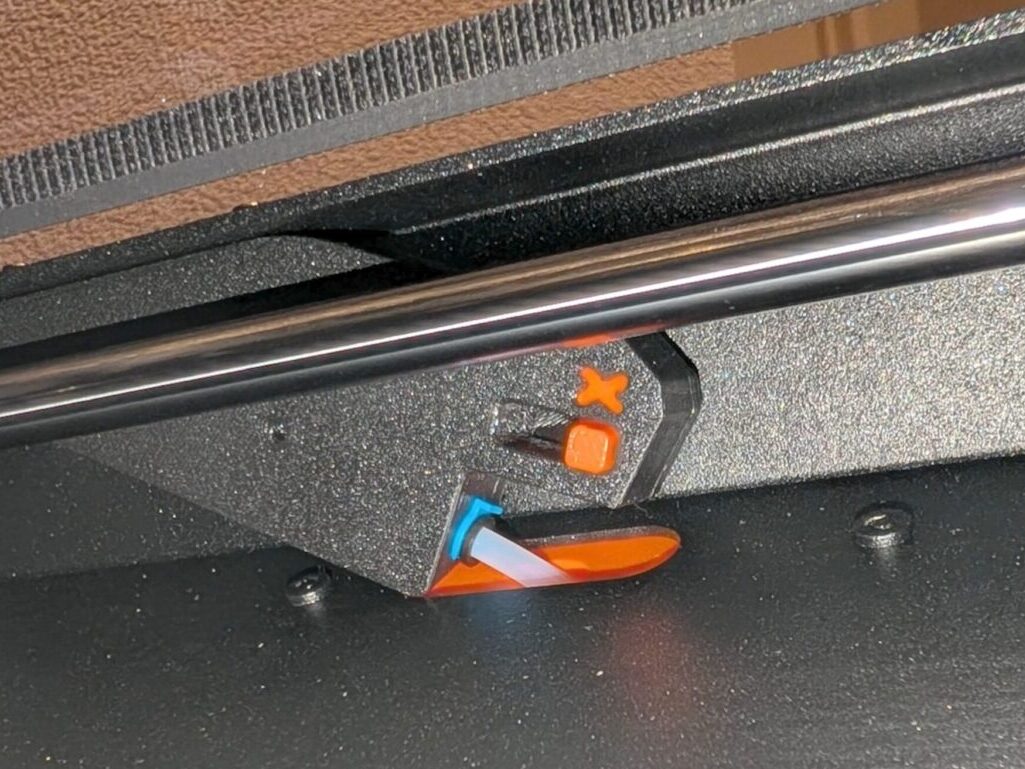

ちなみに、「CORE One L」ではフィラメント挿入口にレバーが追加。

レバーを切り替えてセンサーをオフにすることで、抵抗の大きい柔軟なフィラメントもスムーズに挿入できるよう改良されています。

約17時間のプリントの結果、大型のモデルも問題なくプリントできました。

少し糸引きやブロブと呼ばれる塊が見られますが、これはフィラメントの乾燥不足が原因かもしれません。

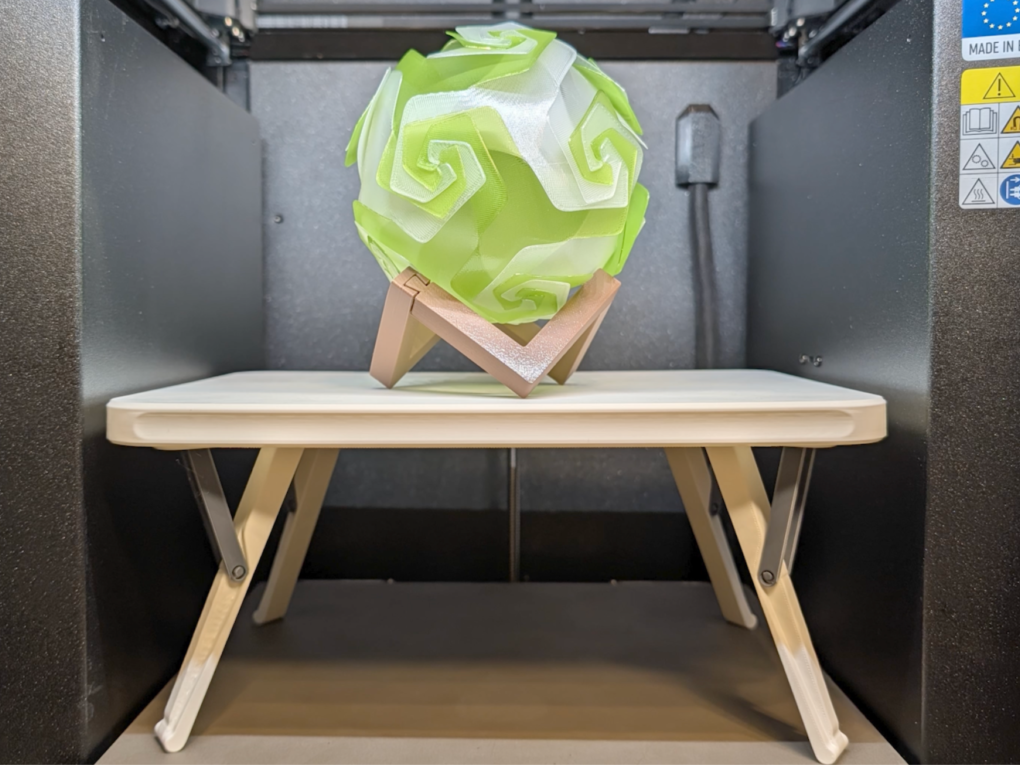

次に、反りやすいとされるABSフィラメント(Polymaker PolyLite ABS)でのテストを行いました。

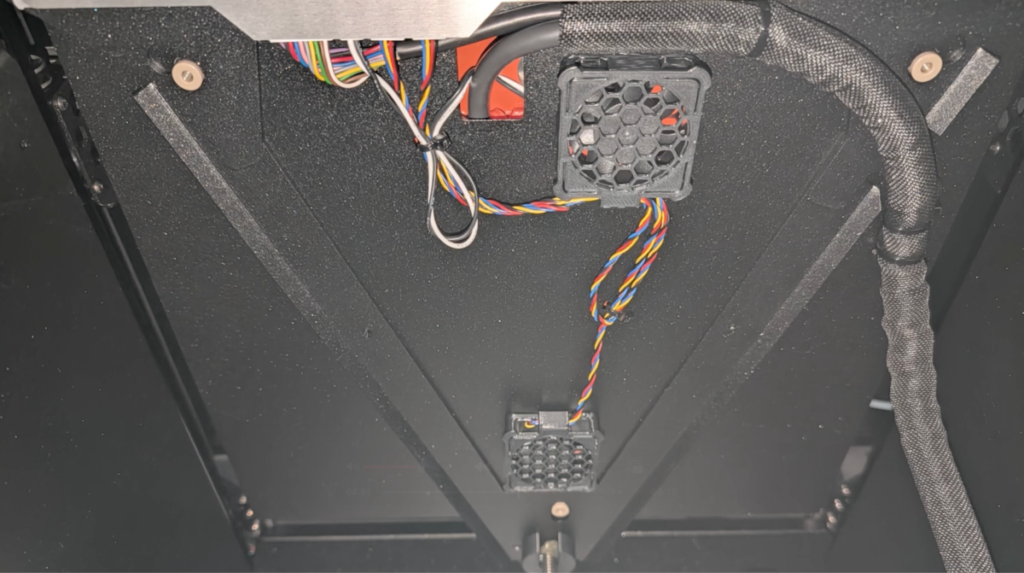

「CORE One L」は、プリント開始直後に上部の通気口を自動で閉鎖し、ヒートベッド裏側のファンで熱を対流させることでチャンバー内を最大60度まで加熱します。

プリント中はABS使用時の既定値である庫内温度55度をしっかりキープしてくれていました。

プリント結果が、こちら。

反りやすい平べったい形状でありながら、最後まで全く反ることなく完成しました。

その他のパーツもプリントし組み合わせることで、

ボタンで脚が飛び出す、実用的な折りたたみテーブルを作ることができました。

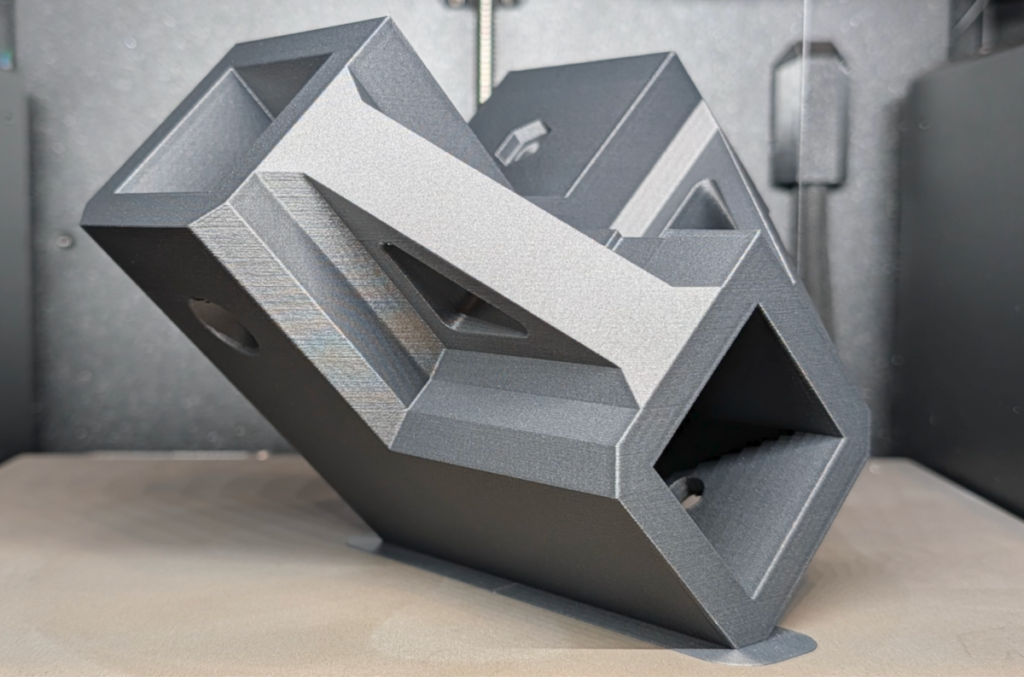

PC-CF|摩耗に強い硬化鋼ノズルで高クオリティを実現

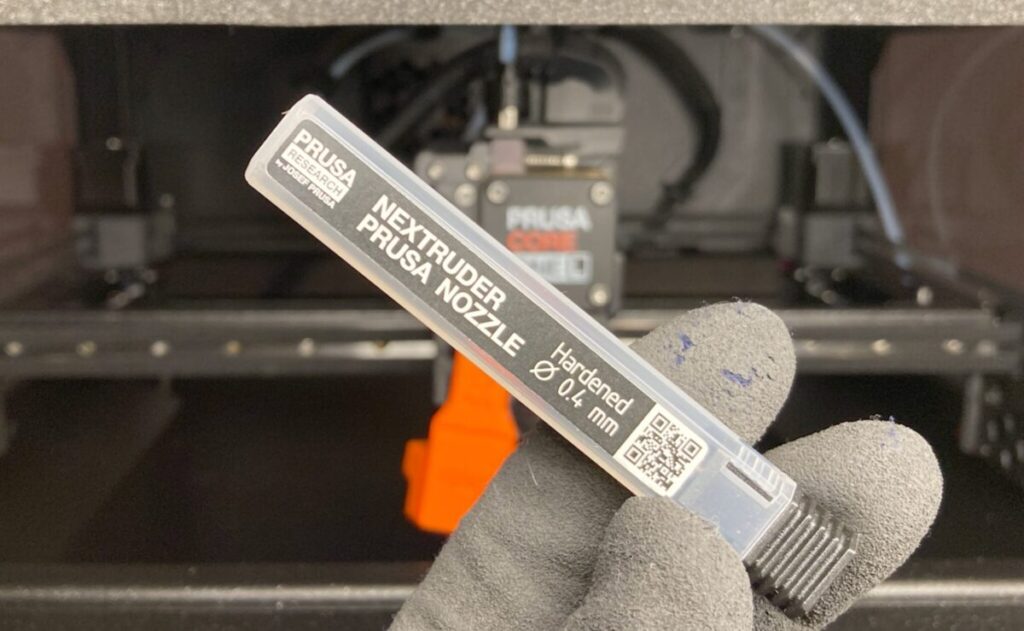

「CORE One L」には標準の真鍮ノズルに加え、摩耗に強い硬化鋼ノズルも1本付属しています。

硬化鋼ノズルを使用して、Prusaマシンのパーツに使われることもあるPC-CFフィラメントでのプリントを実行してみましょう。

PC-CFフィラメントは強度や100度を超える耐熱性に優れていながら、実は開放型のプリンターでも扱える優秀な材料。

マットな仕上がりは見た目も美しく、ウノケンおすすめフィラメントの1つでもあります。

まだ試したことがない方は、ぜひPC-CFフィラメントの美しさを実感してみてください。

さて、8時間ほどの時間をかけて完成したプリント品がこちら。

45度のオーバーハング面がベッドに接していたかのように平らに造形され、非常に高いクオリティでしょう。

「CORE One L」とPC-CFフィラメントは、最高のコンビネーションかもしれません。

0.8mm・0.25mmノズル|大型プリントの時短にも細かい造形にも強い

今度は、ノズル径を変更した検証も行っていきましょう。

上記の2種類のノズルでプリントを実行していきます。

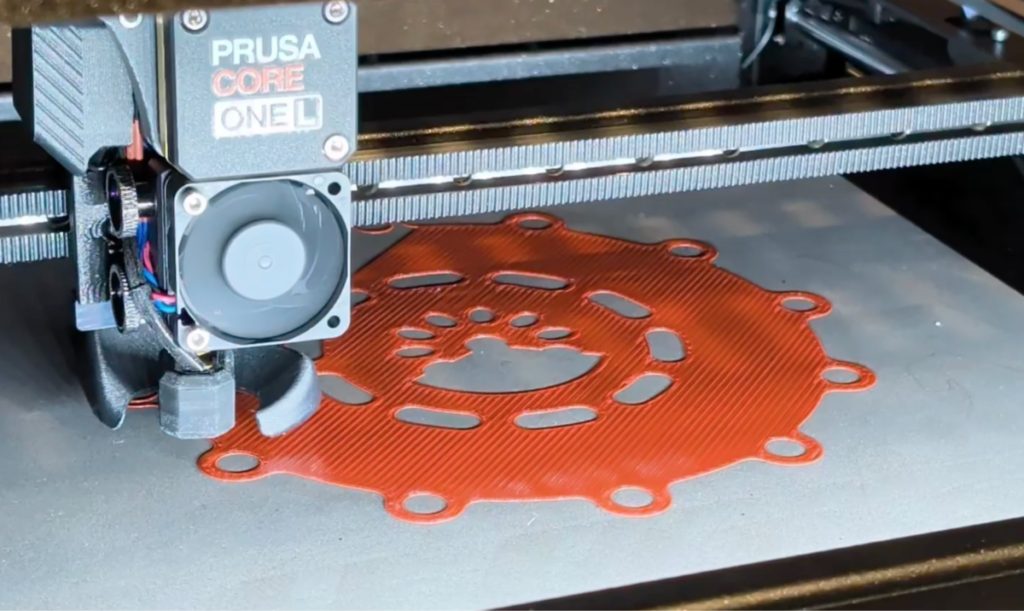

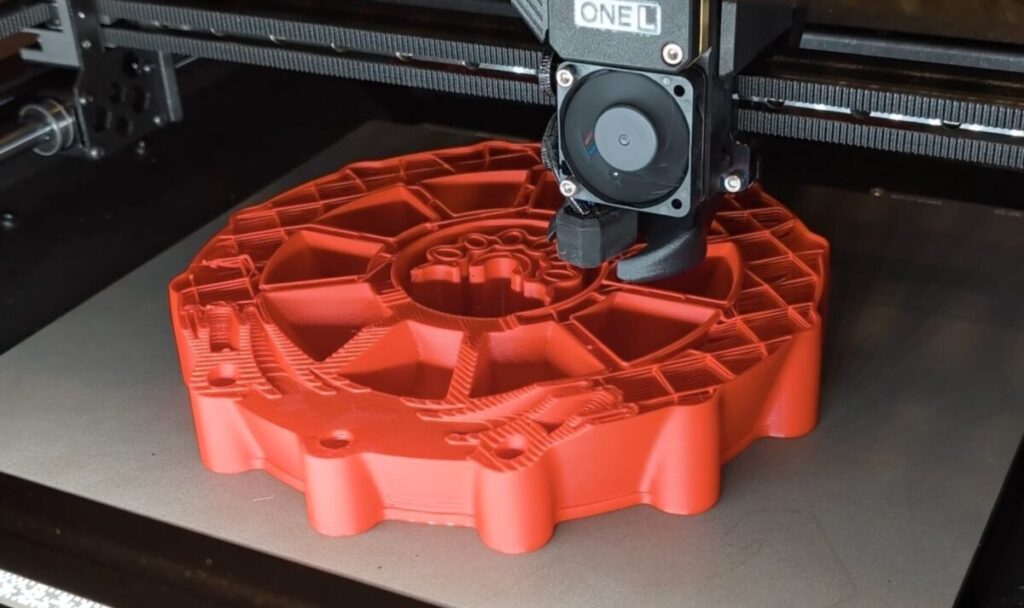

まずは、0.8mmの太径ノズル。

フィラメントはPrusament PLAのリップスティックレッドを使っていきます。

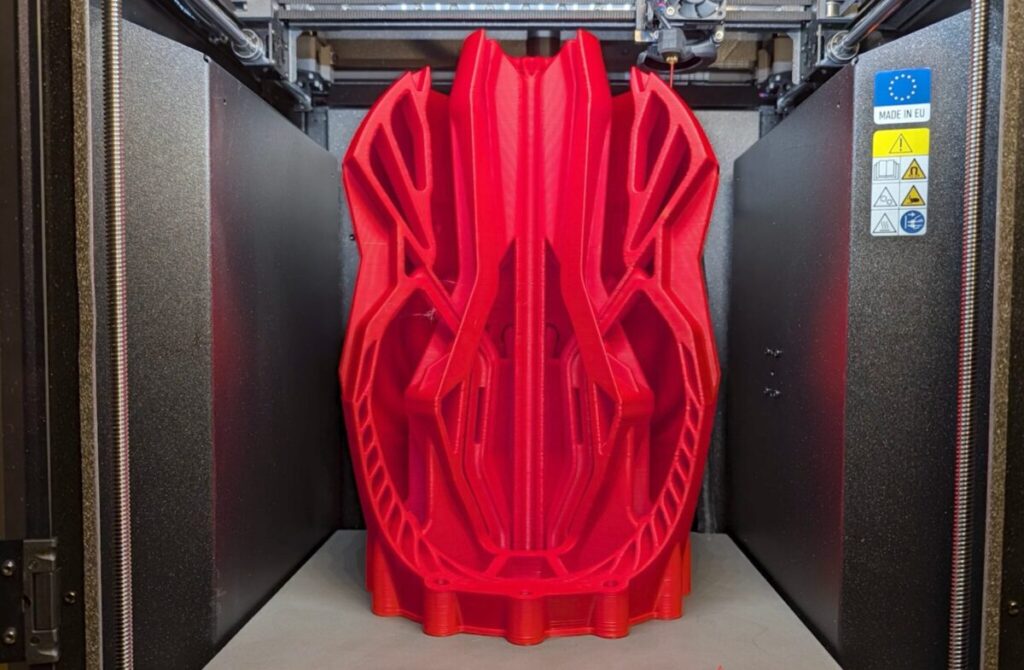

レイヤー厚0.55mm、壁厚1mm(1周のみ)という設定で時短と材料節約を狙いながら、高さ330mmのエアロエンジンモデルのプリントを実行していきます。

それでも消費するフィラメントは1.5キロ以上、プリントには約26時間かかりました。

壁1枚という粗くスピーディなプリントということもあり積層痕は目立つものの、色鮮やかで迫力のあるモデルが完成。

そもそも細かい形状の造形向きではない0.8mmのような太いノズルは、大型モデルの時短プリントに活用してあげると良いでしょう。

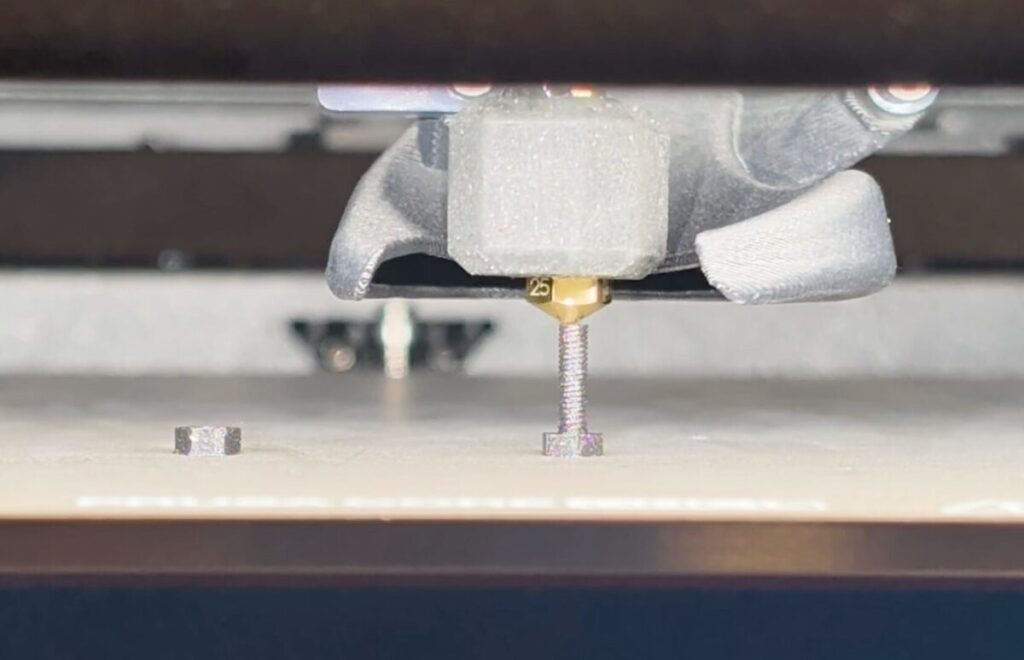

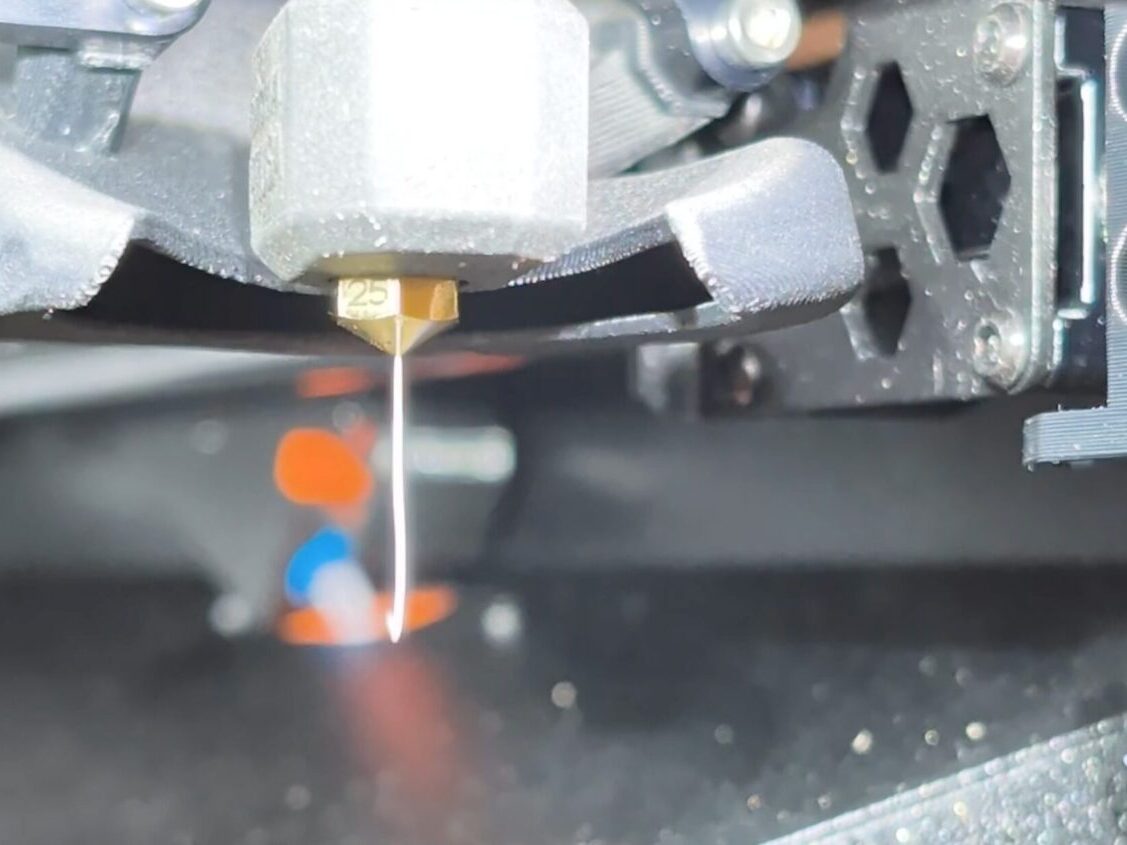

続いて、日本のノズルメーカーであるテクダイヤさんがPrusaマシン向けにも販売しているkaikaノズルを使ってみました。

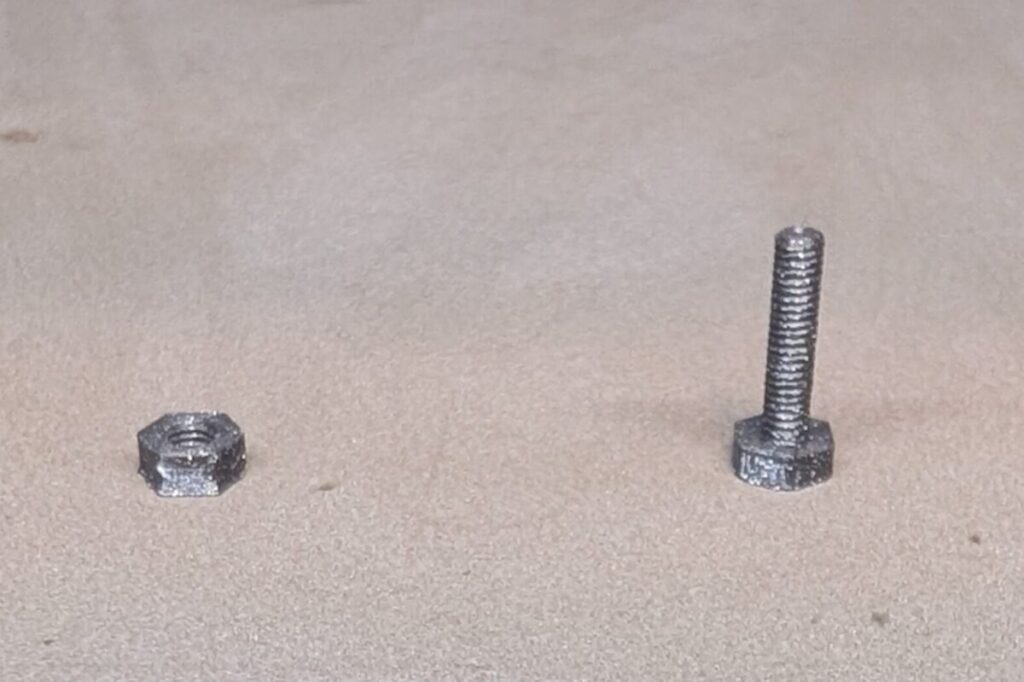

細かい造形精度が期待できる0.25mmの極細ノズルを使用して、M3サイズの極小ボルトとナットをプリントしていきます。

完成品はこちら。

ボルトとナットをくるくると回転させながら組み合わせていくと、問題なくねじ込むことができました。

大きな「CORE One L」ですが、細いノズルを使えば細かい造形も“お手の物”のようです。

実機を使って分かったCORE One Lのスゴイところ4選

ここからは、実機を使って分かった「CORE One L」のスゴイところ4選を紹介。

カタログスペックには現れない、ユーザー視点でのリアルな評価をお伝えしていきます。

順に見ていきましょう!

キャリブレーションの手間が極端に少ない

1つ目のスゴイところは、キャリブレーションの手間が極端に少ない点です。

開封直後のセルフテストが不要なだけでなく、毎回のプリント前に実行されるオートレベリングも、モデルのサイズに応じて必要とする領域のみ(最小9点など)に限定されます。

キャリブレーションの手間や無駄が少ないところは、「CORE One L」の魅力の1つでしょう。

コンパクトな本体サイズで大型造形を実現できる

2つ目のスゴイところは、コンパクトな本体サイズで大型造形を実現している点です。

設置面積は50cm四方程度に抑えつつ、300×300×330mmという広大な造形エリアを持つ「CORE One L」。

どれくらいの大きさまでプリントできるのか、Polymaker PolySonic PLAを使用してフルサイズのボックスをプリントしてみました。

0.8mmノズルを使い、レイヤー厚さは0.55mmに設定。

壁の厚さは1枚1mmとし、歪みにくいように枚数を2枚としました。

インフィルなしでプリントしたこともあり、さすがに途中で歪みが出ましたが積層割れなどはありません。

小型の3Dプリンターが中に収まってしまいそうなほどの大きさです。

これほど大型な「CORE One L」ですが、その両サイドにほとんど出っ張った構造がないところも注目すべきポイントでしょう。

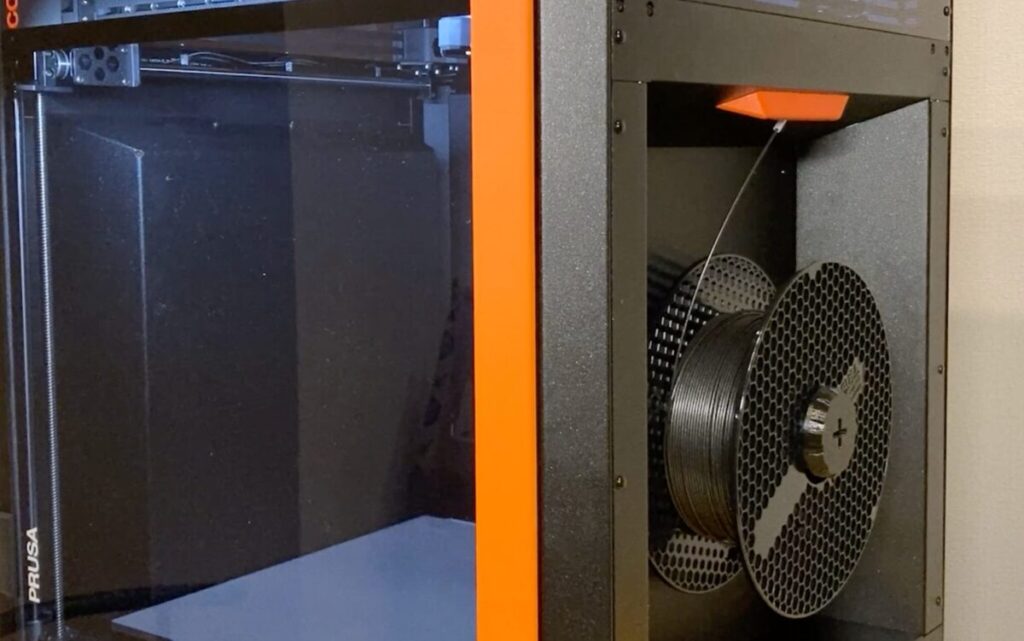

フィラメントのスプールホルダーは、内側に凹んだ領域に配置されています。

そして本体左側の凹み部分は空いたスペースになっています。

例えば、ビルドプレートの収納スペースとして活用することも可能です。

空間効率を考えた設計がなされている点も「CORE One L」の見逃せない特徴です。

独自アクティブチャンバー加熱による高性能材料への対応力

3つ目のスゴイところは、独自のアクティブチャンバー加熱機能による高性能材料への対応力です。

ヒートベッド裏の2つのファンが熱を循環させるユニークな仕組みにより、ABSやASAといった反りやすい素材も安定してプリントできるようになっています。

実際に、ASAで幅300mmの板をプリントしたところ反りは発生しませんでした。

もちろん、

どんな材料や形状でも反らない!

…というわけではありません。

ポリカーボネートフィラメントで、細長く角の尖った形状のモデルをプリントしようとしたところ、だいぶ反ってしまう結果となりました。

形状の工夫やブリム、定着剤の使用も検討する必要があるでしょう。

とはいえ、ABSやASAの反りにくさに印象的なものがあったことは紛れもない事実です。

硬化鋼ノズル標準付属&HTホットエンドアップグレード

4つ目のスゴイところは、硬化鋼ノズルとHTホットエンドに関する点。

摩耗に強く、カーボンファイバー系やガラス繊維を配合したフィラメントに対応する硬化鋼ノズルが“標準”で付いてくる点は非常に嬉しいところ。

プロフェッショナルなユーザーであれば、これは欠かせないノズルになるはずです。

さらに、CORE Oneシリーズには最近、最大400度に達するHTホットエンドアップグレードも登場しました。

スーパーエンプラも使いこなしたい!

という方にとっては、個人向けレベルではほとんど聞いたことのない400度の領域に対応しうる点も「CORE One L」を導入するメリットになるでしょう。

購入前に知るべきCORE One Lの注意点3選

ここからは、「CORE One L」を購入前に知るべき注意点について3つ紹介していきます。

事前に注意点を知って、後悔しない選択と対策をできるよう準備していきましょう。

ユーザーにある程度のスキルを要するケースも

注意点の1つ目は、運用にある程度のスキルが求められる“玄人向けな仕様”です。

例えば、

という点は、初心者にとってはつまずきやすいポイントでしょう。

また、ヒートベッドの熱を活用するシステムはユニークな発想ではあるものの、独立したチャンバーヒーターというわけではありません。

室温にもよりますが、加熱に数十分という比較的長い時間がかかるケースもありました。

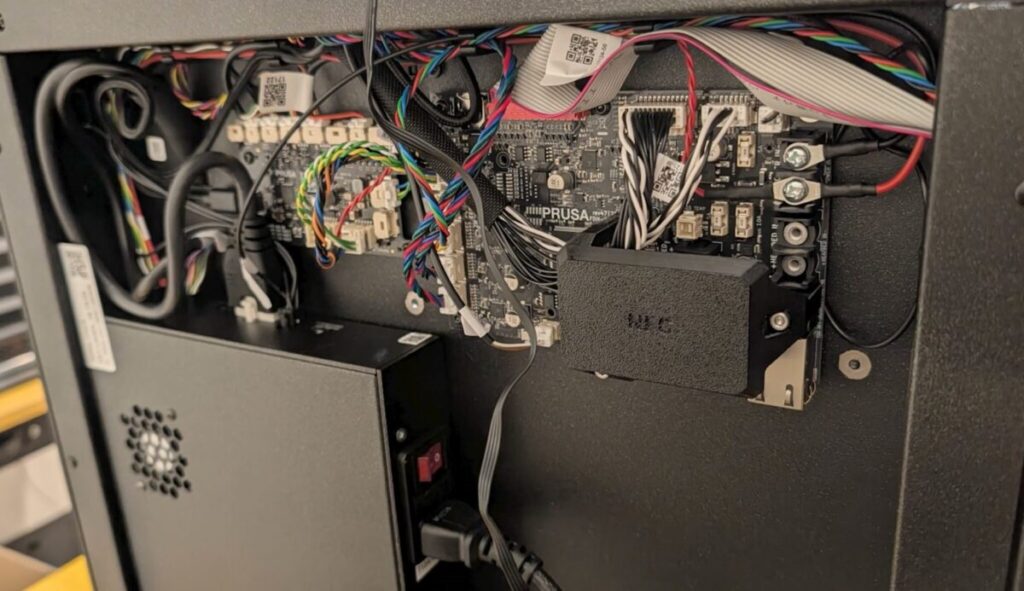

さらに、オプションで取り付けられるエアフィルタも初心者にはハードルが高い一面も。

ABSやASAのようなフィラメントを使う場合に、匂いや微粒子をろ過してくれるありがたいオプションではあるのですが、取り付け時に背面の電子基板を露出させる必要があります。

決して難しい配線をするわけではありませんが、基盤を露出させずとも済む設計の方がユーザーフレンドリーでしょう。

とはいえ、

そんなことは気にしない!

という玄人ユーザー目線では、他社のマシンで度々問題になるセキュリティをとくに重視している点は、大きな評価ポイントでしょう。

Wi-Fiモジュールやカメラは取り外しが可能であるため、

というメリットが得られます。

手軽さを求めるユーザーにはハードルになるかもしれませんが、玄人視点ではメリットにもなるのが「CORE One L」の設計の特徴です。

自動化機能に改善余地あり

2つ目は、自動化機能にいくつかの“中途半端さ”が見られる点です。

「CORE One L」では通気口の開閉を自動で行ってくれますが、完全には閉まりきりません。

またフィラメントのロード時は、ホットエンド付近まで手で押し込む必要があります。

加えて、ゴミの排出も手動です。

極め付けは、タイムラプス動画が自動生成されないこと。

マイクロSDから大量の画像データをパソコンに写して、自分で動画に変換する必要があります。

現状はシングルノズル・単一材料に限定される

最後の3つ目は、現状ではシングルノズル・単一材料に限定されている点です。

複数の色や異なる材料を交えたプリントはできません。

また、大型モデルのプリント時にフィラメントが尽きた際は手動での交換が必要で、チューブ内のフィラメントを取り出す作業も手間がかかります。

「CORE One L」のサイズの場合、1キロを超えるプリントも少なくないため、2キロスプールや3キロスプールのような大容量フィラメントを使う手も検討すべきかもしれません。

将来的なINDXアップグレードへの期待は大きいものの、現時点ではマルチマテリアル非対応である点を理解しておく必要があるでしょう。

CORE One Lの将来性は?次世代ノズル交換システム「INDX」への期待

「CORE One L」のレビューにおいて無視できないのが、2026年に対応予定とされる次世代ノズル交換システム「INDX」の存在です。

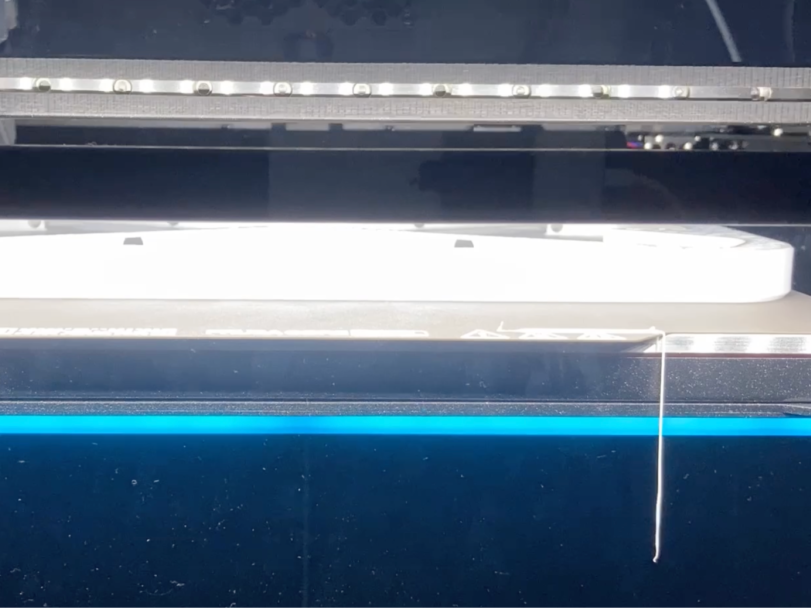

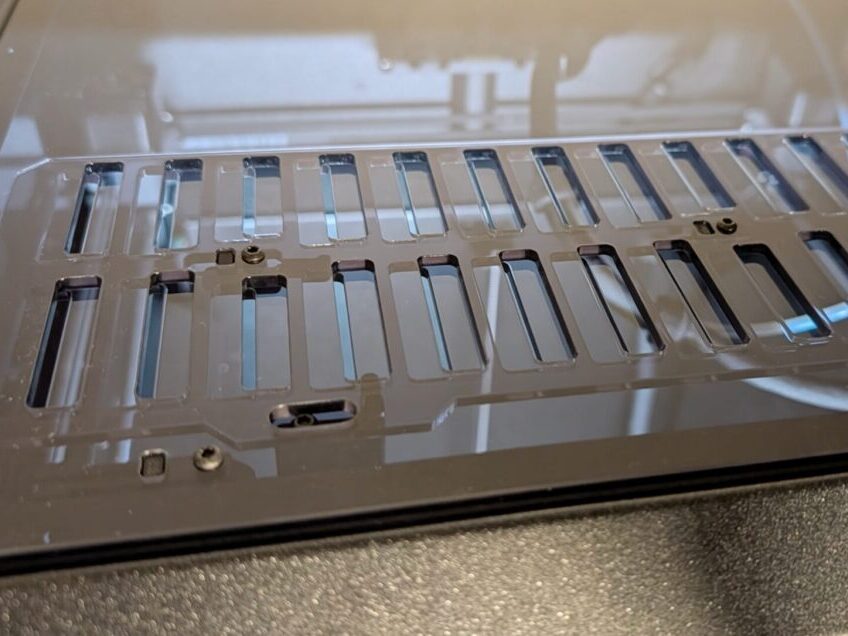

本体正面にあるLED付きのバーは、実は「INDX」のパッシブツール待機場所として設計されており、将来的なアップグレードを見据えた構造になっています。

現時点ではシングルノズル機ですが、廃棄の少ないマルチカラーシステムへの拡張性は大きな魅力といえるでしょう。

とはいえ、その実力はまだ未知数。

実際の使い勝手・利便性が明るみに出るのは、もう少し先のことになるでしょう。

そのため、現状の「CORE One L」では、ABSやASAなどのエンジニアリングプラスチックを多用かつ、大型造形を高精度に行いたいユーザーに最適な1台であるというのが現時点での結論。

価格帯や求められるスキルを考慮すると、初心者よりも、将来的な機能拡張を楽しみながらマシンを使い倒せるプロフェッショナルやハイアマチュア向けの1台といえるでしょう。

まとめ:Prusa ResearchのCORE One Lはどんな人におすすめ?

今回はPrusa Researchの最新機種「CORE One L」について、開封から多種多様なプリント検証までを徹底的にレビューしてきました。

結論として、「CORE One L」は以下のような方に特におすすめできる1台です。

1辺300mmを超える造形エリアと最大60度のチャンバー加熱機能、そして硬化鋼ノズルの標準付属により「CORE One L」は、単一素材の造形において非常に高いパフォーマンスを発揮します。

一方で、フィラメント自動切替機能の不在や一部手動操作が残る仕様など、導入前に考慮すべき点もあります。

ですが、それらを補って余りある“造形品質”と“将来性”が「CORE One L」には詰まっています。

プロ仕様の大型CoreXYマシンを探している方は、ぜひ導入を検討してみてください!

動画でレビューをチェックしたい方はこちら!

この記事の内容はYouTubeでも動画で解説しています。

実際の装置の動きを含めた、動画ならではの内容が盛りだくさんの解説をお楽しみください!